Le processus de fabrication additive par dépôt de filament fondu est l'aboutissement d'une succession d'étapes, du tranchage de l'objet aux déplacements des axes en passant par la ventilation de l'objet. Parmi toutes ces étapes on retrouve aussi l'alimentation de la buse en filament à travers un moteur d'extrusion ou feeder en anglais.

Ce moteur tire le filament de la bobine et le pousse vers la buse, grâce à une roue dentée ou deux (cas de l'extrudeur de type Bondtech™). On rencontre ensuite deux types d'alimentation qui se différencient par le positionnement du moteur extrudeur. Si le moteur est situé au-dessus de la buse en mouvement on parle d'extrusion directe ou direct drive en anglais. Lorsque le moteur est situé sur le châssis de la machine, on parle de système bowden, du nom du tube qui "transporte" le filament du moteur vers la tête chauffante.

Dans cet article nous présenterons plus en détail chaque type de dispositifs, leurs intérêts et leurs inconvénients.

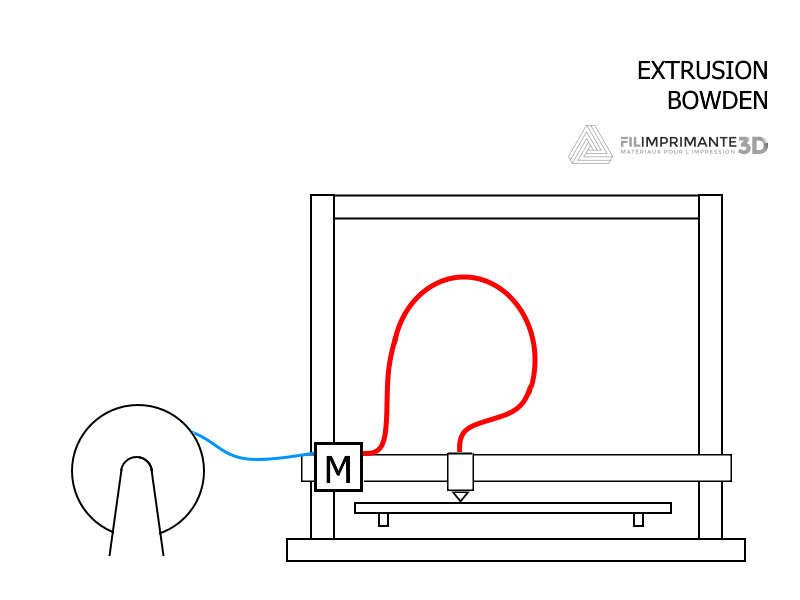

L'extrusion bowden ou "à moteur déporté"

Comme dit précédemment, avec ce système d'entrainement, on trouve le moteur extrudeur fixé sur le châssis, déporté vis-à-vis de la tête chauffante. Un tube assure l'acheminement du filament jusqu'à la tête chauffante. Parmi les machines les plus connues utilisant ce système d'alimentation on peut citer les Ultimaker ou la Sigma BCN3D en 2.85 mm et la majorité des imprimantes 3D chinoises comme l'alphawise, la CR-10, la Ender, etc.

Pourquoi "bowden" ?

Pourquoi parle-t-on de système bowden ? On doit ce nom à son inventeur, Franck Bowden, qui mit au point un système de transmission souple de câble de frein de vélos. Nos vélos modernes en sont toujours équipés ! L'idée est simple mais efficace : une gaine, aux extrémités fixées fermement sur le châssis, permet la transmission du mouvement du câble de frein tiré par la poignée, jusqu'aux patins de frein. Toute l'ingéniosité réside dans le caractère fixe et dépendant des extrémités vis-à-vis du cadre.

Le système bowden appliqué aux imprimantes 3D

Le principe est le même sur nos imprimantes 3D. Le tube bowden ne transmet pas un mouvement mécanique mais le filament. Pourquoi un tel système ? Tout simplement car comme le moteur extrudeur est déporté de la tête chauffante il est indispensable de guider le filament jusqu'à la tête chauffante. Une poussée de 1 mm au niveau du moteur extrudeur doit être très précisément retrouvée au niveau de la tête chauffante. C'est tout l'utilité du système bownden sur nos imprimantes 3D.

Le tube bowden est généralement un tube PTFE afin de réduire les frictions et donc assurer un acheminement plus fluide du filament. Afin de gagner en précision, il existe des clips collets qui annulent tout jeu des connecteurs pneufits.

Avantages et inconvénients de l'alimentation par tube bowden

Du point de vue des avantages, on note une nette diminution du poids de la tête d'impression, le moteur extrudeur ne s'y trouvant pas. Cet aspect permet aux machines d'atteindre des vitesses d'impression très élevées sans perte de précision. Du fait de la réduction de la masse en mouvement, les vibrations sont largement diminuées.

A la masse réduite, s'ajoute de fait une réduction de l'encombrement. C'est notamment pour cela que les imprimantes 3D de type Delta sont très majoritairement en montage bowden et non direct. Ce type de machine est d'ailleurs réputé pour fournir des niveaux de précision et des vitesses élevées.

Le principal inconvénient se situe dans le faible niveau d'acceptation des machines bowden pour les filaments TPU ou TPC. En effet, par définition les filaments flexibles sont souples. Cette souplesse est à l'origine du tassement du filament souple dans le tube bowden. Cela se traduit par des défauts d'extrusion. Pour contrer cela il est possible de réduire drastiquement la vitesse d'impression. Les filaments semi-flexibles seront davantage permissifs. Mais ne comptez pas imprimer du filament très flexible en système bowden. Si vous souhaitez apprendre davantage sur l'impression du filament flexible, consultez notre article dédié.

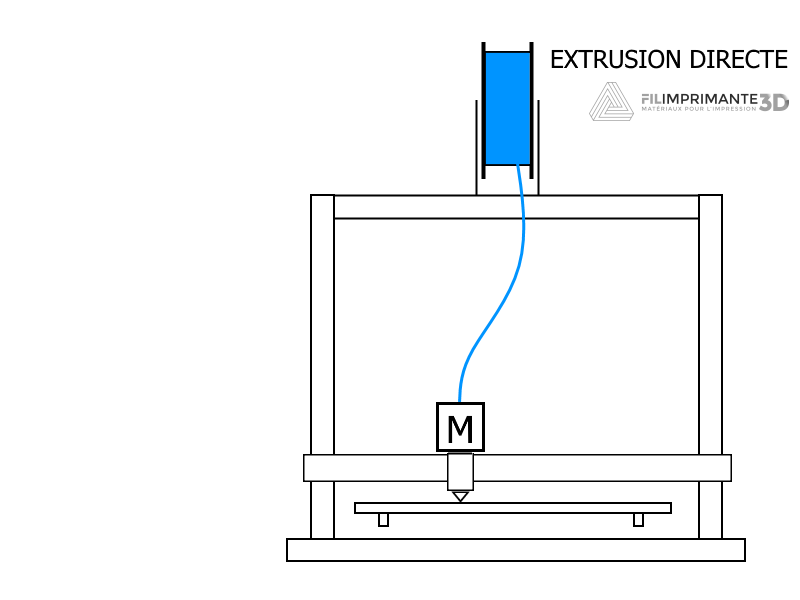

L'extrusion directe, ou "direct drive"

Dans la configuration en extrusion directe le moteur extrudeur est situé au plus près de la tête chauffante, juste au-dessus.

Cette configuration implique que le moteur extrudeur soit en mouvement. A minima, dans le cas d'un plateau en mouvement sur l'axe Y, le moteur extrudeur est mis en mouvement sur l'axe X. C'est cette configuration que l'on retrouve sur la très célèbre Prusa MK3. Il est très rare de trouver une extrusion directe avec un moteur extrudeur en mouvement sur les axes X et Y à la fois.

L'intérêt principal de ce type de système réside dans sa capacité à accepter une plus large gamme de filaments, notamment les matériaux flexibles. L'absence de tube bowden permet d'atteindre des vitesses honorables même sur les filaments flexibles voire très flexibles.

On peut aussi bénéficier d'un encombrement total moindre de la machine avec ce type de configuration du fait de l'absence de tube bowden,

Du côté des inconvénients, l'extrusion directe est synonyme d'un chariot X plus lourd. La présence du moteur pas-à-pas NEMA juste au-dessus de la tête chauffante implique la mise en mouvement d'une masse plus importante. Il est ainsi plus difficile d'atteindre des vitesses d'impression très élevées sans perdre en précision. Les phénomènes de motifs sur les parois de l'objet imprimé, résultants d'un report des vibrations seront plus importants à haute vitesse.

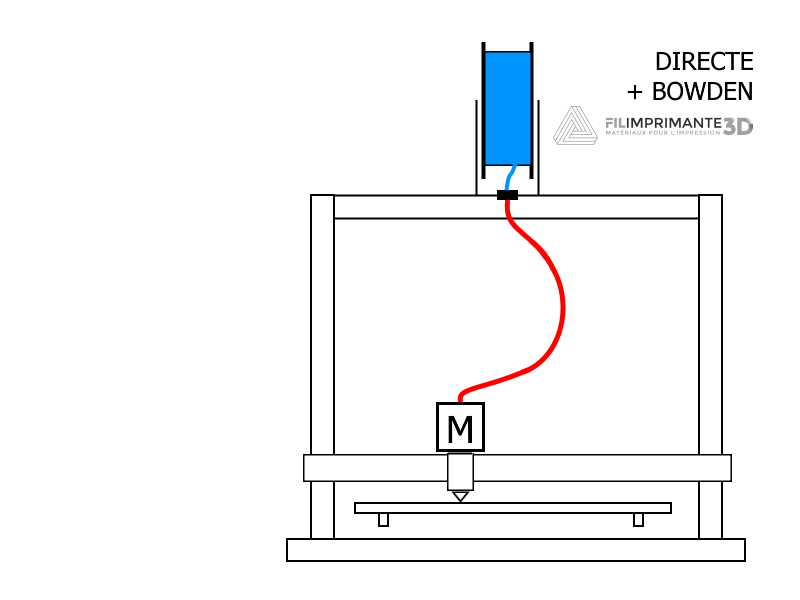

Extrusion directe + tube bowden

Pour finir, parlons d'un montage qui combine extrusion directe et tube bowden.

En extrusion directe, le moteur extrudeur "tire" directement sur le filament de la bobine. En soit il n'y a pas besoin de guide du filament. Ceci étant lors des mouvements de la tête d'impression, le moteur tire parfois rapidement et fermement sur le filament. Ceci provoque une rotation brusque et rapide la bobine, celle-ci pouvant même prendre de "l'élan". C'est une des meilleures manières pour provoquer des enchevêtrements de filaments à l'origine ensuite de blocage, de "nœuds".

Aussi il est possible de disposer un tube PTFE entre la bobine et la tête d'impression en tenant compte de la course maximale possible de la tête, bien entendu. Dans cette configuration, la distance maximale de fil nécessaire pour les mouvements de la tête est déjà tirée. Quelque soit la vitesse de déplacement de la tête d'impression, la bobine ne "s'emballera" pas. La bobine se déroulera à la vitesse d'extrusion, jamais plus.

Alors, extrusion directe ou bowden ?

Quel type de montage et donc de machine est le meilleur ? Comme toujours, c'est une question de compromis. Comme nous l'avons vu chaque système présente ses avantages et ses inconvénients. Il y a de très bonnes machines en bowden comme en extrusion directe.

Une chose est sûre, si l'une de vos priorités est d'imprimer du filament flexible, optez pour une machine en extrusion directe.

Si votre priorité est la précision et la vitesse, hors filament flexible, alors les machines en montage bowden sont les bonnes candidates.