Pourquoi ce projet ?

Nos clients le savent bien, chez Filimprimante3D.fr, nous ne faisons pas que vendre des filaments. Nous les testons.

Notre gamme de filaments pour imprimante 3D est la plus large en France. Du classique PLA au technique nylon, il peut être difficile de s'y retrouver dans la jungle des matériaux : PLA, ABS, Nylon, charge en fibre de carbone, Polycarbonate, TPU, PET, etc. Chaque thermoplastique dispose de ses caractéristiques techniques discriminantes mais aussi de son profil d'impression plus ou moins complexe.

Soucieux de toujours mieux renseigner nos clients, nous avons souhaité illustrer les possibilités des principaux matériaux à travers un projet concret, complet et abouti : le projet Open RC, une voiture radiocommandée à l'échelle 1:10 réalisée à 100% à l'aide d'une imprimante 3D. Nous identifions ce projet à travers le hashtag #OpenRC_F3.

Le projet Open RC

C'est le suédois Daniel Noree qui est à l'origine de ce projet. Ce talentueux modélisateur s'est mis en tête de proposer à la communauté open source les fichiers d'une voiture radiocommandée à l'échelle 1:10, 100% imprimable en 3D. Cette voiture est fonctionnelle et a déjà été produite par nombre d'imprimeurs 3D.

C'est en 2013, que David Noree a publié les fichiers sur Thingiverse. Il existe aussi une communauté plutôt active sur Google+ et un site dédié.

Ce projet a fédéré beaucoup de passionnés, on trouve de multiples améliorations, modifications avec le tag OpenRC.

Le polycarbonate, la solidité au rendez-vous

L'un des intérêts forts du projet OpenRC réside dans le fait que l'objet final est fonctionnel, pas un simple modèle réduit comme le moteur Toyota 4 Cylinder Engine 22RE.

Il en résulte que nombre de pièces sont soumises à de fortes contraintes mécaniques comme les engrenages, les pivots, les articulations de propulsion, etc. Pour bénéficier d'une certaine longévité, il était indispensable d'opter pour un matériau très solide et disposant d'une forte adhésion inter-couche, le point faible des objets imprimés en 3D.

Pour répondre à ce besoin, nous avons opté pour le polycarbonate. Ce matériau très résistant est utilisé notamment pour la fabrication des CD, DVD, casques de CRS. On retrouve cette solidité en impression 3D FFF sous réserve que toutes les conditions à sa bonne impression soit réunies. La principale difficulté de l'impression 3D du polycarbonate réside dans la capacité à maintenir l'objet collé au plateau durant la totalité de l'impression. Pour assurer cette bonne adhésion du PC au plateau le trio gagnant doit être mis en œuvre :

- plateau à plus de 100°C

- Spray d'adhérence

- buse collée au plateau pour écraser la première couche

Cette formule gagnante pour la majorité des matériaux sujets au warping (ABS, PET, etc) n'est pas suffisante pour l'impression du polycarbonate. Pour assurer une adhésion de l'objet sur le plateau durant la totalité de l'impression il est nécessaire d'imprimer l'objet avec une imprimante fermée. Le phénomène de warping est en effet fortement réduit lorsque la chaleur produite par le plateau chauffant et la buse est conservée dans l'enceinte de l'imprimante. Concrètement nous avons réalisé l'impression de ces pièces sur Flashforge Dreamer. Nous avons mesuré une température ambiante d'enceinte de 45°C.

Voici nos détails de settings :

- buse à 250°C

- plateau à 110°C

- buse collée au plateau pour étalement de la première couche

- brim

- Dimafix

- vitesse d'impression : 60 mm/s

Le nylon, pour allier résistance extrême et souplesse

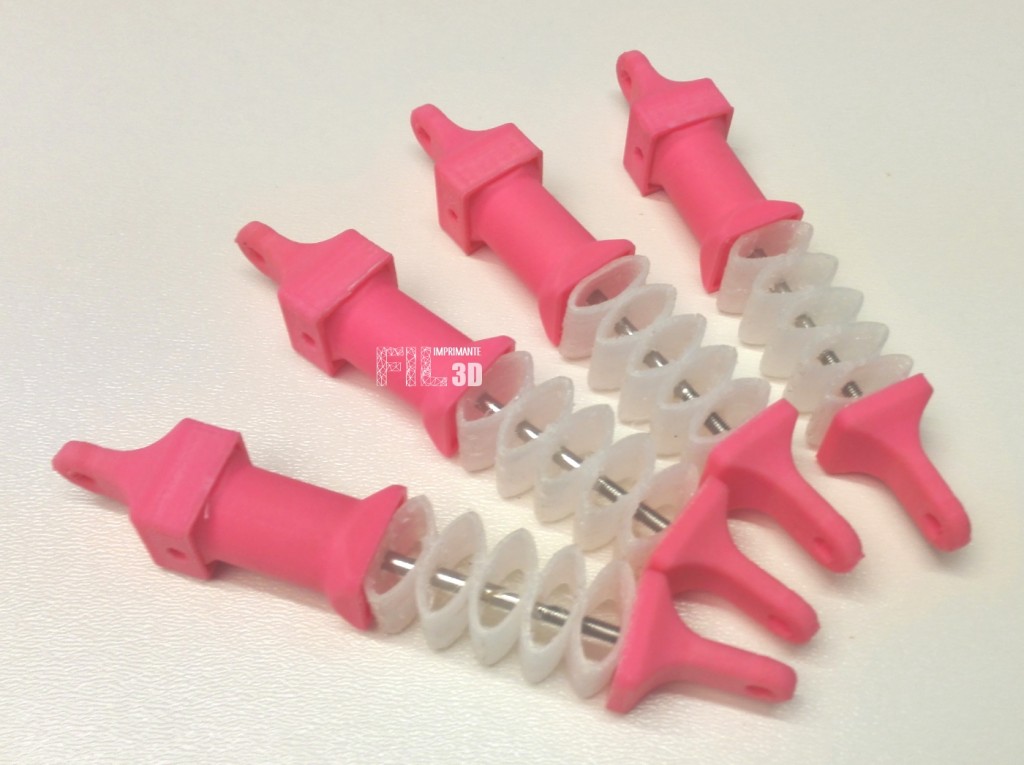

Initialement le projet OpenRC fait appel à des amortisseurs commerciaux classiques. Mais Daniel Noree, toujours dans l'esprit d'une voiture 100% imprimable à publier un design d'amortisseur imprimable. Nous avons souhaité pousser le projet jusqu'au bout en imprimant les 4 amortisseurs. Pour se faire nous devions disposer d'un filament permettant l'impression de pièces à la fois souples et résistantes. Le nylon était le bon candidat. Ce filament permet l'impression de pièces à l'adhésion inter-couches sans pareil. Une pièce imprimée en nylon est tout simplement incassable. En plus, le nylon présente une souplesse très adaptée à l'impression du ressort d'amortisseur. Bref la décision a été facile à prendre.

Malheureusement le nylon n'est pas le filament le plus facile à imprimer... Pour être précis, la difficulté consiste, comme bien souvent, à assurer le maintien de la pièce sur le plateau. Mais l'efficacité du Dimafix est encore au rendez-vous. Autre détail qui a son importance, contrairement à la majorité des filaments, l'adage 'plus on chauffe le plateau, plus la pièce colle', valable pour de nombreux matériaux, n'est pas vrai pour le nylon. Pour mettre toutes les chances de votre côté, ne dépassez pas les 60°C.

Pour le reste, les autres pièces de l'amortisseur ont été imprimées en ABS.

le POM, difficile à dompter, mais qui mérite d'être imprimé

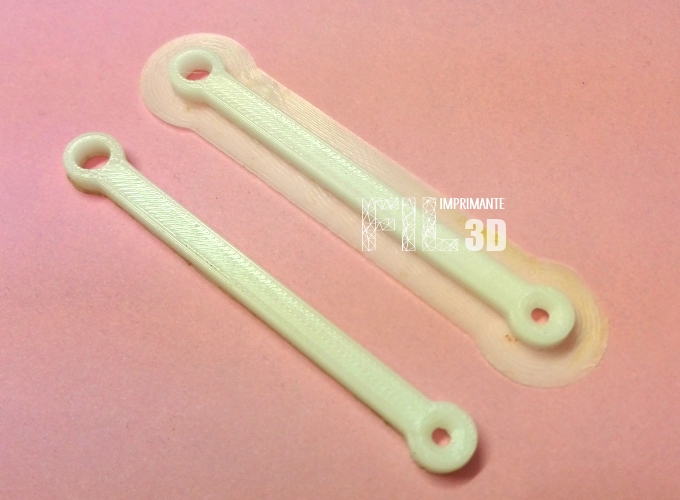

Le POM, ou Polyoxyméthylène, est un plastique utilisé pour produire de petites pièces, ayant besoin d'une précision importante, et nécessitant une bonne résistance mécanique. C'est le candidat idéal pour la fabrication de petits engrenages, par exemple.

Dans ce contexte le filament POM s'avère bien intéressant dans le domaine de l'impression 3D. Malheureusement c'est l'un des filaments les plus difficiles à imprimer. Pourquoi ? Encore une fois c'est la forte rétractation et le décollement du plateau qui mettent à mal les impressions de POM. Si l'on essaye de l'imprimer comme de l'ABS, le résultat est cruel : l'objet se décolle du plateau au bout de quelques... minutes, voire moins.

Mais nous n'avons pas baissé les bras et avons menés de multiples tests pour enfin réussir à imprimer ce filament prometteur. Voici les caractéristiques des impressions que nous avons pu mener à bien :

- buse à 260°C

- plateau à 130° C (!)

- Dimafix

- Brim

- buse très proche du plateau pour la première couche

- machine fermée pour atteindre 40-50°C dans l'enceinte d'impression

- vitesse d'impression élevée

- petites pièces (quelques centimètres de long par moins d'un centimètre de haut).

Vous l'aurez compris ce filament reste encore expérimental, à mettre entre les mains des plus téméraires. Mais le résultat est au rendez-vous : des pièces extrêmement solides. Sur le projet OpenRC_F3 nous avons choisi le POM pour les bras de suspension.

Les pneus sont aussi imprimés en 3D !

On vous l'avait dit, la voiture OpenRC est 100% imprimée en 3D !

Là encore le projet de Daniel Norée nous permet de mettre en exergue la diversité des matériaux disponibles pour l'impression 3D FDM. Avec quoi imprimer les pneus ? Du filament flexible, bien entendu !

Notre choix s'est porté sur le filament flexible, dans sa version classique. C'est en travaillant sur l'épaisseur des murs et la densité de remplissage (infill) que nous avons pu imprimer 4 pneus avec la souplesse souhaitée.

Tenez-vous bien, chaque pneu a nécessité 17 heures d'impression. En effet, l'impression de filament flexible nécessite un extrudeur adapté mais aussi des vitesses d'impression très basses, entre 15 et 30 mm/sec. Autre point technique, afin d'obtenir une structure homogène sur toute la circonférence du pneu nous avons utilisé la fonction de slice qui permet de définir un point au hasard à la génération du dessin de remplissage. Ainsi à chaque couche, le motif de remplissage est décalé par rapport à la couche précédente. Le motif de remplissage est donc "déstructuré" évitant la formation de points durs sur la circonférence du pneu.

L'impression des jantes a été l'occasion de tester le niveau d'adhérence inter-couches de différents matériaux. En effet les pneus du projet OpenRC s'emboîtent sur les jantes comme on le fait avec des cuillères pour un pneu de vélo. Autant dire que la jonction inter-couche doit être excellente ! Les premières jantes imprimées en ABS n'ont pas résisté à l'épreuve des cuillères. C'est encore une fois le polycarbonate qui a permis l'impression de jantes résistantes à l'assemblage des pneus.