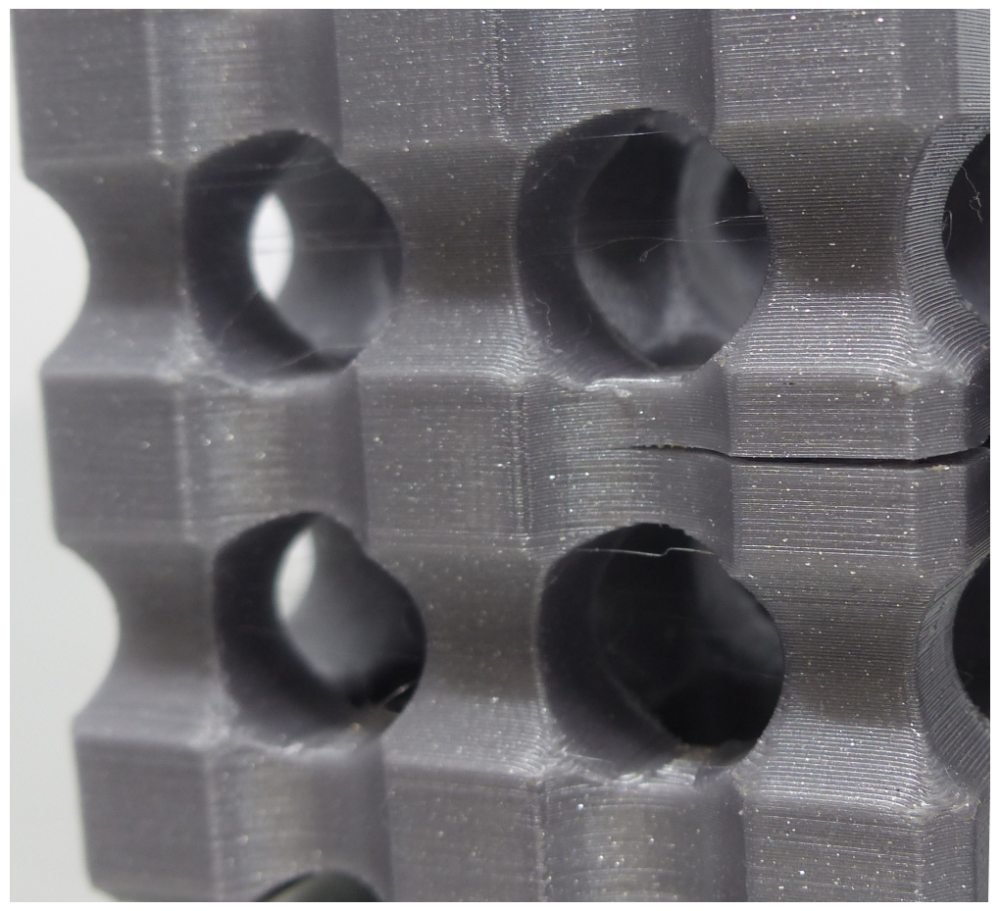

Parmi les ratés de l’impression 3D à filament fondu, le défaut d’adhérence entre les couches fait partie des échecs les plus courants.

Les causes peuvent être multiples et donc les solutions différentes. Dans cet article nous vous donnons d’abord les clés pour différencier la sous-extrusion de la délamination. Cette distinction permettra de poser le diagnostic pour ensuite apporter les remèdes.

Différencier la sous-extrusion de la délamination

La sous-extrusion correspond à un manque de matière en sortie de buse. La quantité de matière déposée sur la couche précédente est trop faible, le filament sort en gouttelettes ou sous forme de boudins d’un diamètre moins important que prévu par le logiciel de tranchage. Il en résulte des couches mal formées qui ne collent pas les unes aux autres.

La délamination est un phénomène différent. La bonne quantité de matière est déposée et les couches sont bien formées. Cependant, au fur-et-à-mesure que l’impression progresse les couches se décollent progressivement les unes des autres.

Il est important de bien différencier ces deux cas de figures car les origines et les solutions seront différentes.

Sous-extrusion : origines et solutions

On peut identifier plusieurs origines de la sous-extrusion :

- une température d’extrusion trop basse

- une vitesse d’impression trop importante

- une buse obstruée

- un gonflement et donc un blocage du filament dus à un défaut de la tête d’impression

Température trop basse

Dans le cas d’une température trop basse, le filament n’est pas suffisamment fluide et ne sort pas en quantité suffisante. Le moteur extrudeur peut peiner, voire émettre un son de claquement. Le filament pourra même être rongé par la ou les roues dentées du système d’entraînement. La solution consistera bien entendu à augmenter la température d’extrusion sans dépasser la limite haute préconisée par le fabricant.

Vitesse d’impression trop élevée

Une vitesse d’impression trop élevée conduira aux mêmes effets. Rappelons que plus on imprime vite plus la température d’extrusion devra être augmentée pour compenser le débit de matière plus élevé. Il faudra dans un premier temps baissé la vitesse d’impression et évaluer le résultat. On pourra ensuite ré-augmenter la vitesse en y associant une augmentation de la température d’impression.

Buse obstruée

La sous-extrusion peut aussi trouver son origine dans une buse non pas bouchée mais obstruée. De la matière calcinée résultante de nombreuses impressions de différents matériaux en amont peut freiner le débit de matière dans la buse et donc en sortie. On pourra alors tenter un débouchage (voir notre article Comment déboucher une buse d'imprimante 3D ?) ou bien changer la buse.

Gonflement du filament

Pour finir un défaut de ventilation de la tête d’impression peut être à l’origine d’un gonflement du filament dans la tête d’impression. Voir à ce sujet notre article Non, un filament ne bouche pas une buse. Le filament n’avance pas alors au débit attendu provoquant ainsi une sous-extrusion. La solution consistera alors à bien vérifier la ventilation du radiateur de la tête d’impression.

Délamination : origines et solutions

Ici aussi il existe plusieurs sources de délamination :

- une température d’impression trop basse

- une ventilation de l’objet trop importante

- une température ambiante d’impression trop faible

Température d’impression trop basse

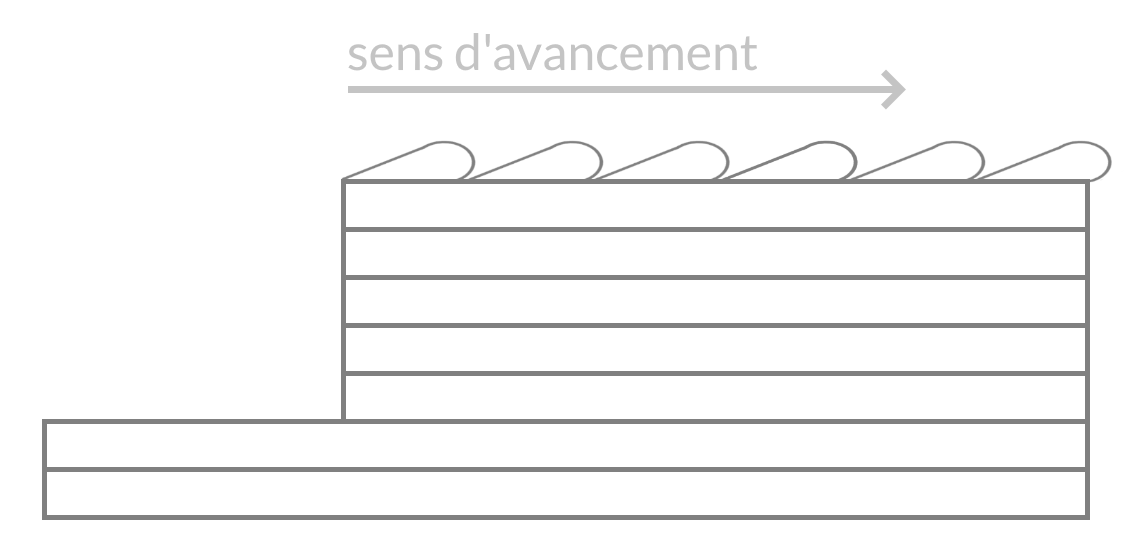

Une température d’impression trop basse entraînera un défaut d’adhérence entre les couches. La solution consistera donc à augmenter progressivement la température de buse. De même une vitesse d’impression trop lente, notamment pour les grosses pièces, peut être problématique du fait que la couche précédente refroidit trop rapidement avant le passage de la couche suivante.

En résumé pour que deux couches adhèrent entre elles il est nécessaire que celles-ci soient à une température suffisamment élevée.

Ventilation de l’objet trop importante

Cette problématique rejoint la précédente : pour adhérer entre elles les couches doivent être à bonne température. La ventilation refroidit le boudin, c’est le but. Mais une ventilation trop importante peut conduire à une délamination marquée. C’est le cas notamment de l’ABS ou de l’ASA pour lesquels la ventilation doit être totalement coupée. Par contre, certains filaments s’imprimeront mal sans ventilation, comme le PLA par exemple.

Température ambiante d’impression trop faible

Certains filaments ont besoin d’êtres imprimés dans une enceinte où la température ambiante doit atteindre 30-40°C comme l’ABS par exemple, voire plus pour des filaments très techniques. L’enceinte fermée évite également les courants d’air très problématiques pour l’impression d’ABS ou d’ASA.

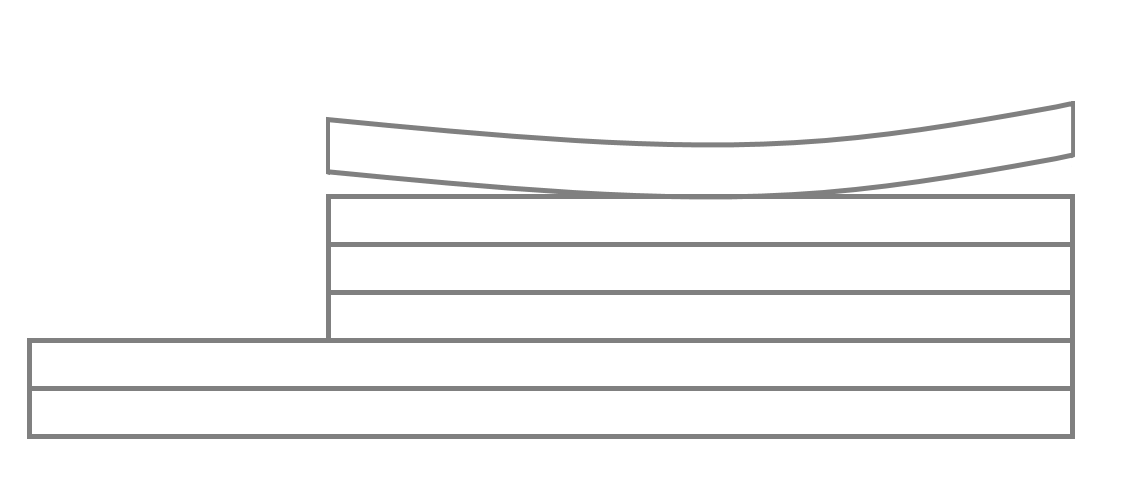

Un problème de température ambiante est mis en exergue lorsque l’impression des premières couches se passent correctement mais que les couches se délaminent de plus en plus vers l’axe Z. Cela s’explique par le fait que les premières couches bénéficient de la chaleur du plateau qui s’estompe au fur et à mesure que les couches s’empilent.

Si ce problème de température ambiante est identifié, il faudra imprimer en enceinte fermée, voire thermorégulée.