Avant de découvrir la technologie FGF pour, Fused Granulate Fabrication ou Fused Granular Fabrication, revenons brièvement sur l'histoire de l'impression 3D.

L'impression 3D ce n'est pas nouveau. Ce serait oublier l'origine française, soulignons-le, du premier brevet relatif à la fabrication additive déposé au début des années 1980. Plus tard, la démocratisation de l'impression 3D de bureau s'appuie sur le projet Reprap dans les années 2000, mouvement open-source qui démontre qu'une imprimante 3D peut "reproduire" une nouvelle imprimante 3D. A la fin des années 2000, l'expiration des brevets relatifs à la fabrication addiftive par filament fondu signe l'avènement de la technologie qui fleurira sous toutes formes de machines proposées par une myriade de fabricants. C'est ainsi que l'on peut décrire le paysage de l'impression 3D de bureau au début des années 2010. (Plus d'informations sur l'histoire de l'impression 3D sur Wikipedia).

FFF, la technologie accessible

En 2021, on rencontre principalement deux technologies chez les professionnels et les industriels : l'impression 3D à résine et l'impression 3D à filament. L'impression résine trouve ses applications sur les questions de la précision des cotes et sur la mise en œuvre de duretés Shore inatteignables en impression à filament.

La technologie FFF, pour Fused Filament Fabrication - "Fabrication à filament fondu" en français, est plus facile à mettre en œuvre que l'impression résine. Les équipements sont très souvent moins onéreux et les précautions d'emploi généralement moins exigeantes.

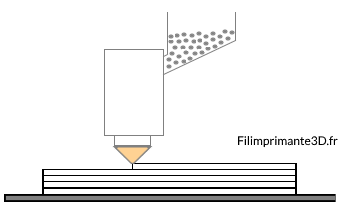

De ce qui nous intéresse ici, c'est le "F" central du sigle FFF qu'il faut retenir : Filament. Les imprimantes 3D FFF ont pour consommable du filament. Ce filament plastique de diamètre 1.75 ou 2.85 mm est conditionné en bobine de 500 grammes à 8 kg. Le moteur extrudeur déroule le filament, qui fondra dans la tête d'impression. Celle-ci dépose la matière fondue couche par couche en boudin généralement de 0.40 mm.

La matière première, le consommable de l'imprimante 3D FFF, est le filament thermoplastique conditionné en bobine. L'une des forces de l'impression 3D FFF réside dans la très grande diversité des matériaux et des couleurs.

FGF, le granulé comme matière première

Reprenez le premier et le dernier F du sigle, la FGF concerne toujours la fabrication addiftive par fusion de matière. Mais ici on fait fondre du Granulé et non du Filament.

C'est quoi du granulé ? On peut aussi parler de "pellet". Visualisez des petites sphères de plastique de 2-3 mm de diamètre. Le pellet permet de produire le filament pour imprimante 3D. Pour ce faire le pellet est séché puis "extrudé" dans une extrudeuse : le pellet est comprimé dans une vis chauffée à des températures variables selon ses étages. La matière est étirée et refroidie en sortie de l'extrudeuse afin d'obtenir un filament du diamètre souhaité, 1.75 ou 2.85 mm puis enroulé sur une bobine.

Le concept de l'impression 3D FGF est donc d'imprimer directement à partir du pellet et non à partir de filament. Vous l'aurez compris, une imprimante 3D FGF est donc équipée d'une mini extrudeuse qui va extruder le pellet et l'appliquer directement en couches successives.

Technologie FGF : Quels intérêts ?

De nouveaux horizons pour les matériaux

Qui a déjà imprimé du filament TPU sait que la facilité d'impression est proportionnelle à la dureté du filament. Si la plupart des machines FFF peut à présent imprimer du filament de dureté Shore 90-95A, l'impression de filament 70A, et a fortiori 60A, impliquera l'utilisation d'extrudeur double entrainement spécialisé.

N'espérez donc pas imprimer du filament flexible d'une dureté 40A. Avec l'impression 3D FGF, l'impression d'une pièce disposant d'une telle dureté est possible, et cela change tout.

Des débits plus importants

L'impression 3D FGF trouve ses origines dans les besoins de haut débit d'extrusion du thermoplastique afin d'imprimer plus vite, plus grand. Avec la FGF des débits de 10 kg par heure sont envisageables. Ici on ne parle plus de la classique épaisseur de couche de 0.20 mm. L'idée est davantage de monter à des hauteurs de couche de 1 à 5 mm avec des diamètres de buses pouvant ainsi atteindre 5 mm de diamètre.

Un avantage environnemental ?

Au final, les imprimantes 3D FFF et FGF utilisent la même matière première, le pellet. Sauf que dans l'impression 3D FFF ce pellet est extrudé, et donc chauffé deux fois : pour produire le filament puis pour produire le boudin de 0.40 mm en sortie de buse de l'imprimante 3D. Une analyse plus poussée doit être menée, mais vu ainsi l'impression 3D FGF est proportionnellement moins consommatrice d'énergie.

Que des intérêts ?

L'impression 3D FGF s'adresse aux utilisations industrielles. En effet les équipements d'une imprimante 3D FGF sont complexes : système d'acheminement du pellet, système de séchage du pellet, circuit de puissance conséquent, etc.

Comme toujours chaque technologie a ses avantages et ses inconvénients. Demain, plus de filament, que du pellet ? Probablement pas.